Przegląd środków ochrony oczu i twarzy

Środki ochrony oczu i twarzy, które są stosowane zawodowo dzielimy na różne kategorie:

- okulary ochronne,

- gogle ochronne,

- osłony twarzy,

- osłony spawalnicze, w tym: spawalnicze tarcze, przyłbice, gogle i kaptury

Dodajmy, że istnieją również inne środki ochrony oczu, tzw. środki do użytku pozazawodowego i są to np.: okulary przeciwsłoneczne, gogle narciarskie czy pływackie.

Jak wygląda przegląd środków ochrony oczu i twarzy?

Kontrola stanu technicznego okularów ochronnych, osłon twarzy, a także gogli powinna obejmować:

- sprawdzenie czy okulary, gogle i osłony twarzy trzymają się na głowie.

- ocenę wzrokową ewentualnych, spodziewanych uszkodzeń mechanicznych ramek, np. pęknięć, deformacji, nadmiernego poluzowania części, itp.

- ocenę stanu filtra, szybki ochronnej, a także mocowania wszystkich elementów w ramce, oprawie, itd.

Teraz przejdźmy do środków ochrony.

Okulary ochronne, gogle i osłony twarzy

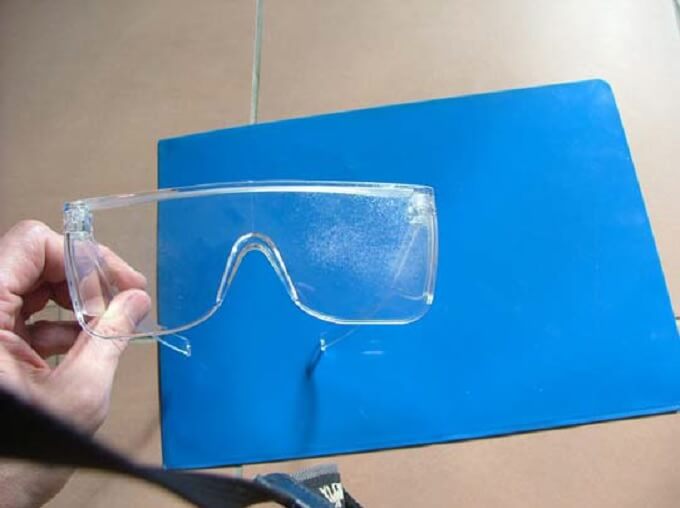

Sprawdzanie filtra i szybki ochronnej okularów

| Metoda kontroli |

Sprawdzenie dokonuje się poprzez dokładne oględziny filtra lub też szybki chroniącej pod kątem potencjalnych uszkodzeń powierzchniowych. Uszkodzenia części optycznych są bardziej widoczne podczas obserwacji na ciemnym tle i w taki sposób najlepiej sprawdzać stan techniczny.

| Wynik |

Stwierdzamy negatywny wynik jeśli w polu widzenia znajdują się: rysy, pęknięcia, wżery czy też zmatowienia.

Przykładowe uszkodzenia wymagające wycofania sprzętu z użytkowania:

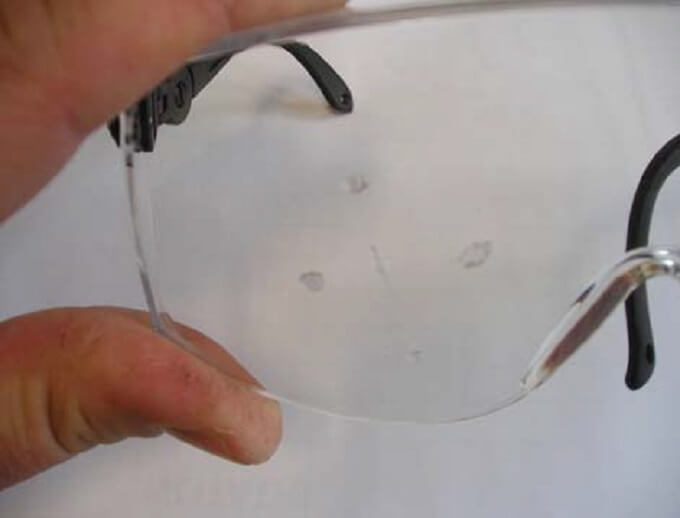

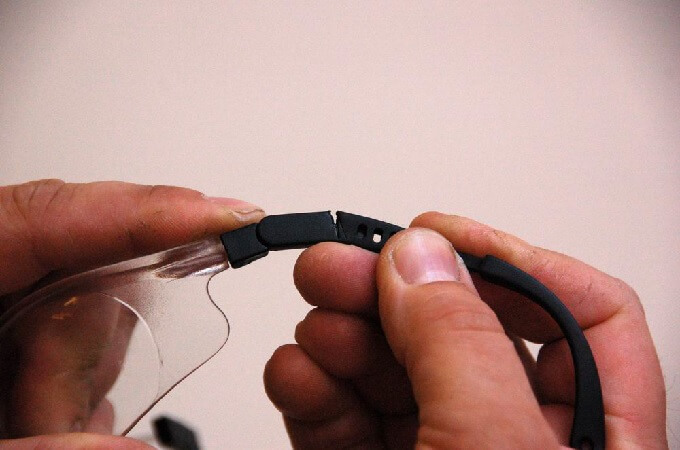

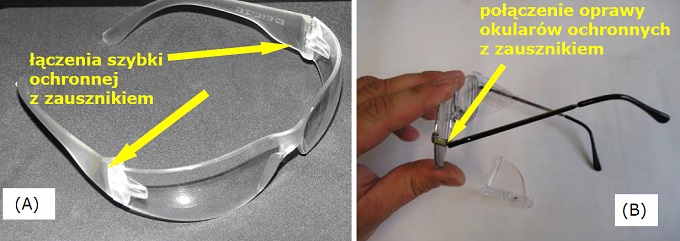

Sprawdzanie ramki okularów ochronnych

| Metoda kontroli |

Należy wykonać przegląd wzrokowy ramki, w rozumieniu wystąpienia: pęknięć, deformacji, nadmiernego poluzowania elementów do regulacji długości i kąta pochylenia zausznika, innych uszkodzeń, a także zdolności utrzymania się okularów na głowie.

| Wynik |

Stwierdzamy negatywny wynik jeśli występuje:

- pęknięcie lub deformacja zausznika lub osłonki bocznej

- poluzowanie elementów do regulacji długości, a także kąta pochylenia zausznika

- powodujące pogorszenie zdolności utrzymywania się okularów na głowie.

Przykładowe uszkodzenia wymagające wycofania sprzętu z użytkowania:

Sprawdzanie gogli i osłon twarzy

| Metoda kontroli |

Należy dokonać dokładnych oględzin szybki ochronnej oraz oprawy/nagłowia pod kątem wystąpienia: pęknięć, deformacji, porysowań, zmatowień, zabrudzeń elementów stykających się bezpośrednio z głową użytkownika, czy też zdolności utrzymania się gogli i osłon twarzy – na głowie.

| Wynik |

Stwierdzamy negatywny wynik jeśli występują:

- porysowania lub zmatowienia powierzchni szybek ochronnych w obszarze pola widzenia.

- wszelkie pęknięcia i deformacje szybki ochronnej lub jej ramki, oprawy lub nagłowia.

- brak drożności systemu wentylacji – gogle.

- silne zabrudzenia elementów stykających się bezpośrednio z głową użytkownika.

Przykładowe uszkodzenia wymagające wycofania sprzętu z użytkowania:

Automatyczne filtry spawalnicze

Sprawdzenie stanu technicznego automatycznych filtrów spawalniczych, które montuje się w przyłbicach, obejmuje:

- ocenę stanu filtra; są to ewentualne: pęknięcia, przebarwienia ekranu, itp.

- kontrola zadziałania filtra bez zainicjowania łuku spawalniczego.

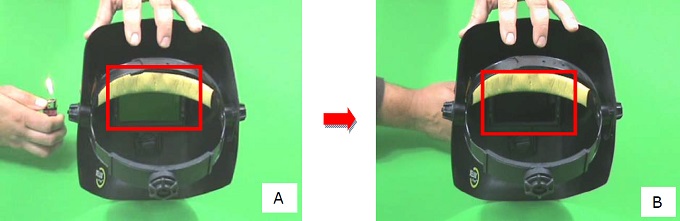

Sprawdzanie zadziałania

| Metoda kontroli |

Należy zapalić płomień zapalniczki przed automatycznym filtrem spawalniczym i spoglądając przez filtr, sprawdzić czy uległ zaciemnieniu.

| Wynik |

Po zapaleniu płomienia zapalniczki ekran filtru powinien ulec zaciemnieniu (filtr przechodzi ze stanu jasnego w stan ciemny). Wynik negatywny to: brak zaciemnienia.

Tarcze i przyłbice spawalnicze

Sprawdzenie stanu technicznego spawalniczych tarcz i przyłbic, włączając w to zamontowane filtry, uwzględnia:

- kontrolę wzrokową potencjalnych uszczerbów korpusu tarczy: deformacji, utraty światłoszczelności, nadmiernego zawilgocenia materiału, itp.

- sprawdzenie stanu mocowania uchwytu ręcznego w tarczach oraz nagłowia w przyłbicach do korpusu tarczy lub przyłbicy

- ocenę stanu filtra, a także szybki ochronnej oraz mocowania tych elementów w ramce

Sprawdzanie filtra i szybki ochronnej

| Metoda kontroli |

Kontrola sprowadza się do oględzin filtra i szybki ochronnej pod względem wystąpienia: rys i zadrapań, pęknięć, pęcherzy, wtrąceń i wżerów, zmatowień, łuszczenia, a także innych uszkodzeń.

| Wynik |

Stwierdzamy negatywny wynik jeśli występują uszkodzenia filtra lub szybki typu: pęknięcie na całej grubości, pęcherze, rysy i zadrapania, wtrącenia (wtopione w strukturę materiału odpryski stopionego żużlu itp.), zmatowienia, wżery, łuszczenia.

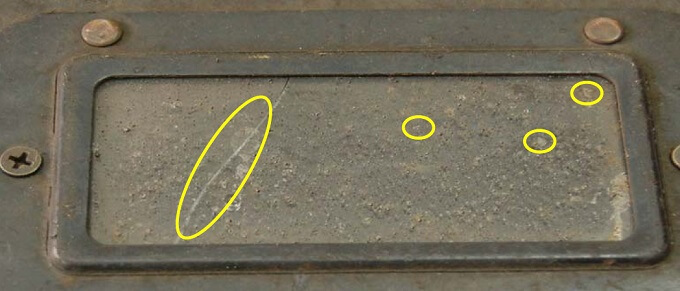

Przykłady uszkodzeń:

Sprawdzanie mocowania filtra i szybki ochronnej w ramce tarczy spawalniczej i przyłbicy spawalniczej

| Metoda kontroli |

Lekko potrząsając tarczą lub też przyłbicą sprawdza się czy elementy mocujące filtr i szybkę ochronną dają gwarancję stabilności utrzymania ich w korpusie.

| Wynik |

Stwierdzamy wynik negatywny jeśli uznamy, że występuje niestabilne utrzymywanie filtra lub szybki ochronnej w ramce.

Przykłady uszkodzeń:

Sprawdzanie korpusu tarczy i przyłbicy spawalniczej

| Metoda kontroli |

Sprawdza się metodą wzrokową korpus tarczy pod kątem wystąpienia: nadmiernego zawilgocenia materiału, deformacji, utraty światłoszczelności, ocenianego na podstawie dotyku dłonią, niestabilnego mocowania uchwytu ręcznego w tarczach, a także nagłowia w przyłbicach do korpusu tarczy lub przyłbicy.

| Wynik |

Uznajemy wynik negatywny jeśli występują uszkodzenia typu:

- deformacje i wypaczenia

- utrata światłoszczelności objawiająca się przechodzeniem światła przez korpus tarczy lub przyłbicy

- nadmierne zawilgocenie wyczuwane przy dotyku dłonią.

Sprawdzanie regulacji nagłowia przyłbicy spawalniczej

| Metoda kontroli |

Po założeniu nagłowia należy lekko przekręcając element regulacyjny dopasować go do obwodu głowy. Następnie poleca się wykonać lekkie ruchy głową i tym samym sprawdzić, czy nie następuje zmiana nastawionej długości nagłowia.

| Wynik |

Wynik jest negatywny jeśli następuje zmiana nastawionej długości nagłowia.

Gogle odchylne dla spawaczy

Sprawdzenie stanu technicznego gogli odchylnych wraz z zamontowanymi filtrami powinna obejmować:

- kontrolę poprawności działania elementu odchylnego z zamontowanymi filtrami spawalniczymi

- sprawdzenie stanu filtra, a także szybki ochronnej oraz mocowania tych elementów w ramce

- kontrolę uszkodzeń ramki typu: deformacja, utrata światłoszczelności, itp.

- sprawdzenie jakości taśmy opasującej głowę czy też poduszek ochronnych, które są w bezpośrednim kontakcie z twarzą pracownika.

Sprawdzanie filtra i szybki ochronnej

| Metoda kontroli |

Wykonuje się oględziny filtra i szybki ochronnej pod względem wystąpienia: pęcherzy, pęknięć, rys i zadrapań, wtrąceń i wżerów, zmatowień, łuszczenia i innych, uszkodzeń.

| Wynik |

Za wynik negatywny należy uznać uszkodzenia filtra lub szybki w tarczy lub przyłbicy spawalniczej typu: pęknięcie na całej grubości, pęcherze, rysy i zadrapania, wtrącenia (wtopione w strukturę materiału odpryski stopionego żużlu itp.), zmatowienia, wżery, łuszczenia.

Przykład uszkodzenia filtra:

Sprawdzanie poprawności działania elementu odchylnego (z zamontowanymi filtrami spawalniczymi)

| Metoda kontroli |

Należy sprawdzić czy element odchylny z zamontowanymi filtrami spawalniczymi można unosić i opuszczać oraz czy element dociskający wywiera odpowiedni nacisk umożliwiający pewne utrzymanie elementu odchylnego w położeniu: górnym (patrzenie tylko przez szybki ochronne) i dolnym (filtr spawalniczy nie zmienia swego położenia w pozycji roboczej).

| Wynik |

Zbyt luźne lub utrudnione podnoszenie czy też opuszczanie elementu odchylnego jest uznawane za wynik negatywny kontroli.

Sprawdzanie jakości taśmy opasującej głowę

| Metoda kontroli |

Należy sprawdzić, czy taśma znajdująca się przy głowie nie jest uszkodzona, np. czy nie występują pęknięcia i nacięcia. Należy również sprawdzić czy jest dostatecznie elastyczna, aby stabilnie utrzymać gogle na głowie pracownika. Natomiast poduszki ochronne będące w bezpośrednim kontakcie z twarzą użytkownika najlepiej jeśli zapewniają miękkie przyleganie gogli do twarzy. Metoda kontroli polega na obserwacji, czy po czynności rozciągnięcia i szybkiego uwolnienia wraca do stanu pierwotnego. Jakość poduszek ochronnych sprawdza się poprzez sprawdzenie elastyczności za pomocą lekkiego uciskania palcami.

| Wynik |

Wynik kontroli jest negatywny jeśli zaobserwujemy pęknięcia i nacięcia taśmy. Również można sprawdzić elastyczność.

Sprawdzanie sposobu mocowania filtrów lub szybek ochronnych

| Metoda kontroli |

Sprawdza się czy filtr lub szybka ochronna są stabilnie zamocowane w ramce, a także czy pierścienie dociskowe są sprawne.

| Wynik |

Wynik jest negatywny jeśli występują uszkodzenia pierścieni dociskowych mocujących filtr lub szybkę ochronną.

Przegląd środków ochrony oczu i twarzy – ważny dla zdrowia pracowników

Wszelkie środki ochrony oczu i twarzy mają za zadanie chronić część twarzową, a także oczy pracownika przed czynnikami mechanicznymi, chemicznymi, biologicznymi, termicznymi oraz promieniowaniem optycznym. Cechą wspólną wszystkich osłon i okularów jest szybka ochronna chroniąca przed odpryskami. Modele i środki różnią się kształtem, wielkością, a także grubością i mogą posiadać właściwości filtrujące, które np. osłabiają natężenie promieniowania nadfioletowego.

Znakowanie środków ochrony oczu i twarzy

Na oprawach gogli lub korpusach osłon twarzy, które mają za zadanie chronić przed czynnikami chemicznymi i pyłami powinny być umieszczone następujące symbole:

- numer normy – PN-EN 166,

- symbol odporności na penetrację cieczy – liczba „3” (dla gogli – ochrona przed kroplami cieczy i dla osłon twarzy – ochrona przed rozbryzgami cieczy);

- oznaczenie odporności na grube cząstki pyłu – liczba „4” (zastosowanie – gogle);

- symbol odporności na gaz i drobne cząstki pyłu (gazy, pary, aerozole, dymy i pyły o rozmiarze cząstek mniejszych niż 5 μm) – liczba „5” (zastosowanie – gogle);

- znak certyfikacji – litery „B” lub „B” i „CE”.

Ponadto na poszczególnych elementach mogą być umieszczone takie symbole jak: klasa optyczna, odporność na zamglenie i odporność na uszkodzenie powierzchni szybki przez drobne cząstki.

Oferujemy pomoc w przeglądach środków ochrony indywidualnej, w tym odzieży, butów, rękawic roboczych i ochronnych, a także środków ochrony twarzy i oczu. Zadzwoń do nas i dowiedz się więcej.

Tel. 68 411 40 00

Czytaj także

-

Dofinansowanie ZUS na poprawę BHP - skorzystaj z pomocy BHPEX przy ocenie ryzyka zawodowego i obciążeniu układu mięśniowo-szkieletowego

-

Sezonowe wyzwania BHP: jak przygotować miejsce pracy na zimę?

-

Wypadek zbiorowy. Co musisz wiedzieć jako pracodawca i pracownik?

-

Rozwój zawodowy pracowników służby BHP

Treść komentarza

Dużo tych wad się może pojawić… szkoda oczu, lepiej wszystko dokładnie sprawdzić

Treść komentarza

Te przykłady są bardzo ,,drastyczne”… a co zrobić jak jest przysłowiowa ,,ryska”…?